Напыление полимочевины

- Защита бетона от механических воздействий

- Химическая защита сооружений

- Промышленные полы

- Описание

Что такое полимочевина

Представьте себе следующее:

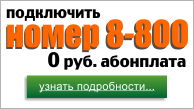

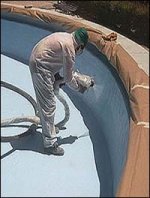

Оператор напыляет жидкую субстанцию, через 6 секунд она становится в упругой, резиноподобной мембраной, и еще через полминуты получается прочное покрытие, которое выдерживает пешеходные нагрузки. Это удивительное действие уже все чаще можно увидеть на самых разных строительных объектах.

Называется этот материал ПОЛИМОЧЕВИНА. Защитные полимочевинные покрытия отличаются многосторонностью применения, высокой прочностью и большей долговечностью в сравнении с любыми другими покрытиями. Материалы имеют высокую прочность и относительное удлинение, быстрое время реакции, высокую износостойкость и способность противостоять воздействию химикатов.

В настоящий момент полимочевина и гибридные покрытия на ее основе являются самыми перспективными среди возможных материалов, обладающих высокой абразивной устойчивостью и стойкостью к химическим реагентам.

Материалы данной группы имеет два компонента: многофункциональный преполимер изоцианата и смесь полиолов и аминов, состав которой меняется в зависимости от формулы продукта и его конечного применения. При смешивании материалов с помощью оборудования высокого давления при повышенной температуре образуется высококачественный полимочевинно-полиуретановый эластомер.

Главная особенность технологии — мгновенное формирование слоя покрытия и очень быстрое отверждение. Это происходит благодаря высокой реакционной способности и предварительному подогреву компонентов системы до 80 градусов цельсия. Эффективное мгновенное смешивание компонентов происходит в смесительной камере напылительного «пистолета» за счет взаимного соударения потоков, компонентов системы подающихся под давлением 150-200 атм.

Главная особенность технологии — мгновенное формирование слоя покрытия и очень быстрое отверждение. Это происходит благодаря высокой реакционной способности и предварительному подогреву компонентов системы до 80 градусов цельсия. Эффективное мгновенное смешивание компонентов происходит в смесительной камере напылительного «пистолета» за счет взаимного соударения потоков, компонентов системы подающихся под давлением 150-200 атм.Полимочевина может наноситься на бетон, железо, сталь, дерево, битумные покрытия, керамику, кирпич, гранит, полиуретановую поверхность или панели, полистирол и др.

Преимущества материалов на основе полимочевины:

- экологически безопасный материал;

- покрытие прекрасно наносится и характеризуется высокими физическими свойствами;

- высокая скорость реакции и отверждения (возможность напыления на вертикальные поверхности), что придает высокую скорость технологическому процессу;

- обладает высокой химической стойкостью к агрессивным средам и широкому диапазону атмосферных воздействий;

- получаемая поверхность не имеет стыков;

- материалы не содержат растворителей и пластификаторов, не имеет запаха;

- выполняет функцию электроизолятора и тем самым предотвращает искрообразование;

- обеспечивает решение проблем, связанных с коррозией, износом и гидроизоляцией;

- выдерживает эксплуатационную температуру до 180 градусов цельсия;

- общие затраты при применении покрытия на основе полимочевины на 20% ниже, чем при использовании традиционных покрытий. Эта экономия достигается за счет сокращения времени нанесения, а также за счет более продолжительного срока эксплуатации;

- не выделяет токсичных паров или летучих органических соединений;

- устойчивость к истиранию, в несколько раз выше обычных эластомеров;

- возможность применения при низких температурах;

- высокая температурная устойчивость;

- высокая износостойкость покрытия, превосходящая покрытия из резины, эпоксидных смол и бетона;

- высокая эластичность покрытий при низких температурах;

- возможность покрытия поверхностей сложной формы.

Уникальность покрытий на основе полимочевины

Уникальность покрытий на основе полимочевиныВысокая скорость отверждения позволяет использовать эти покрытия в тех случаях, когда покрытие необходимо нанести в очень короткий промежуток времени.

Хотя понижение температуры снижает скорость отверждения полимочевины, тем не менее, отверждение полимочевинных покрытий может протекать при таких температурах, при которых эта реакция не протекает для других химических соединений (до -40 градусов цельсия).

Тем не менее, желательно тщательно подготавливать поверхность для нанесения полимочевины:

При всей своей уникальности, полимочевина, как и любое другое тонкослойное покрытие, лишь подчеркнет, а не скроет все дефекты и неровности плохо подготовленного, не выровненного основания. Поэтому необходимо четко понимать всю необходимость трудоемкой и, порой, кропотливой работы по подготовке изолируемых поверхностей на реальных объектах перед нанесением финишного покрытия. Соблазн нанести полимочевину, как и любой другой самотвердеющий полимер, на пористую подложку (бетон, цементно-песчаная стяжка или даже фанера) без ее предварительного грунтования неизбежно приведет к многочисленным дефектам в виде кратеров, «перекрыть» которые не удастся ни за один, ни за два последующих прохода.

Возможность напыления полимочевины на неочищенную, не обработанную праймером и мокрую сталь – также не более чем миф.

Действительно, полимочевина «прощает» некоторые мелкие огрехи подготовки поверхности, но в приведенном примере полного игнорирования общепринятых правил рассчитывать на высокую адгезию полимера к основанию не приходится.

Тщательный подбор сырья для исходной композиции, отладка оборудование и пользование услугами специалистов, обеспечивают надежность и долговечность полимерных покрытий на основе полимочевин, напыляемых в самых жестких условиях.

Ассортимент полимочевины и цены в нашем каталоге

- Видео

- Отзывы

-

Добавить комментарий

- Вопросы

-

Нажмите на вопрос, чтобы развернуть полный ответ (развернуть все, свернуть все)